使えない木なんてないよ。枝だって立派な素材だ!

今回のブログは、ツバキラボの和田がお届けいたします。

僕は、このmorinocoプロジェクトでは木材加工のプロとして関わらせていただいています。自身の仕事として、地域資源活用を一つのテーマとしており、これまでもいくつかプロジェクトを推進してきました。

森林県 岐阜

岐阜県は森林率81%で全国で高知県に次いで2番目に森林の割合が多い県です。その中にあって、飛騨地方では木工産業が盛んですし、東のほうでは「東農ヒノキ」という素晴らしい木材の産地があり、また美濃のエリアでは豊かな森林資源、水資源をベースに和紙、和傘などの産業も興りました。そして、そのような様々な産地だけでなく、県内全土において杉、ヒノキなどの人工林が多くあります。

森林県、林業県として岐阜はもともと「木」に対する意識が高い人たちが多いと感じています。しかし、その多くの関心は、産業としての林業であり、針葉樹の杉、ヒノキに対してです。その中で注目されない資源も多く存在しています。

その一つに、今回morinocoナイフのハンドル部分に使用している「枝」があります。

枝はごみ? 立派な素材?

林業の営みの中に「枝打ち」という作業があります。節のないきれいな材料を生産するために生えた枝を切り落とす作業です。また、木が伐倒された際にも運搬しやすいように、生えている枝はその場で切り落とされていきます。そのような枝はかつては山にそのまま捨てられていましたが、現在はバイオマス発電に利用されていることは前回のブログ記事でも紹介いたしました。

バイオマス発電という枝の活用方法が出てきたとしても、枝の素材特性を生かして有効活用ができれば、さらなる価値を生み出すことが可能かもしれません。

そして新たな価値となった素材が地場産業に新たな光を当てるきっかけになるかもしれない、そんなワクワクするプロジェクトがmorinocoナイフプロジェクトだったわけです。

枝なんか使えるか!断られ続けた「枝」の加工

しかし、そんなワクワクは簡単に伝播しないのです。刃物のまち関市には、もともと包丁やナイフのハンドルを作る木工所がいくつかあります。この枝の活用を持ちかけると、どこも「枝なんかつかえない」と断られ続けました。

これまで産業として成り立ってきた関市には、狂いがなく、強度もある、より良い木材を厳選して使ってきた背景があります。きれいに製材され、乾燥された材料を仕入れてきて、それを加工して初めて成り立つ刃物の柄の加工。そういった業界の常識からすれば、枝のようにくねくねしていて、素性もわからない材料はもはや材料として見てもらえないのは当たり前かもしれません。

使えない木はない!枝だって立派な素材だ!

実はツバキラボに話が持ち込まれたのは、関市の刃物加工屋に散々断られたあとの途方に暮れていたタイミングでした。(ですので、上に書いたような経緯も聞いた話です。)2017年5月に、プロジェクト発起人である森林文化アカデミーのナバさんから連絡があり、アカデミーで初めてプロジェクトメンバーにお会いし、内容をお聞きしました。

僕自身、使えない木はないし、どんな木材も特徴を抑えれば適材適所で使えると信じています。

そのため、枝を使ってナイフのハンドルを作りたい、とお聞きした時、「面白そう^^」としか思っていませんでした。もちろん頭の中では、乾燥の方法やどのように加工すれば枝を素材として効率よく使っていくことができるのか、シミュレーションが始まります。おおかたの加工方法がシミュレーションできると、あとはそれをいかに生産ベースに落とし込んでいくかを頭の中でぐるぐる考えていました。

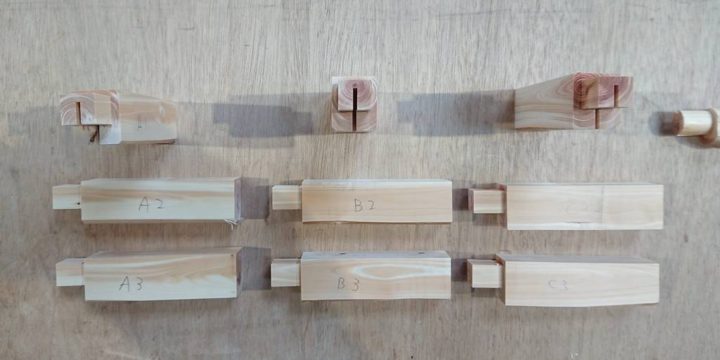

後日、工房に持ち込まれた枝をその場で加工して、プロジェクトのメンバーとその形状をああでもない、こうでもないと議論が始まりました。

仲間と新しいことにチャレンジすることほど楽しい時間はありません。

一筋縄でいかない枝の加工

未利用資源を新たに利用していくにはクリアしなければいけない課題がいくつかあります。

木材に関しては、最大の課題は「乾燥」にあります。木材を材料として使える状態にするためには、内部にある水分を乾燥させる必要があります。乾燥をいかにするか、どこまでするかは材料が使えるのか使えないのかに直結していきます。樹種によって乾燥のテクニックが異なるため、杉・ヒノキのようなありふれた樹種であれば乾燥方法は確立されていますが、通常使われない樹種であればその乾燥方法を確立するところから始まります。

枝に関しても同様のことが言えます。ヒノキであっても枝という部位の特性に合わせて乾燥方法を考えていかなければいけません。乾燥についてはまだまだ実験は続いていますが、目途はついてきました。

新たな問題が!

正直乾燥さえできればどんな樹種でも部位でも使えると思っていましたが、枝については更なる問題が出てきました。

しっかり乾燥された枝材でも不良品が出てきたのです。しかも数パーセントではなく数十パーセントという不具合率だったのです。

この段階では、ツバキラボはすでに素材開発としての役割を終え、関市のハンドル加工の業者にて量産段階に入っていました。2018年1月にはプロジェクトメンバーでハンドル加工業者の見学にも行きました。業者での試作を行い、夏まえには量産体制に入ることになりました。

1年近く加工方法、形状の検討を重ねてきて、ついに量産加工を請け負ってくれる業者も見つかった。これでmorinocoナイフもお披露目できるぞ、早くそのプロダクトを手にしたい、とだれもが期待を膨らませていた時、

「不具合率が高すぎてこのまま進めることはできない」

石川刃物製作所の石川社長からプロジェクト中断も示唆するメールがプロジェクトメンバーのメーリングリストに流れたのです。

(その2へつづく)

この記事へのコメントはありません。